Przewody rurowe – Flowserve Mark 3 ISO Durco Instrukcja Obsługi

Strona 17

POMPY DURCO MARK 3 ISO MONTOWANE W KORPUSIE POLSKI 26999986 04-14

Strona 17 z 56

flowserve.com

4.5.3

Kontrola miękkiej stopy

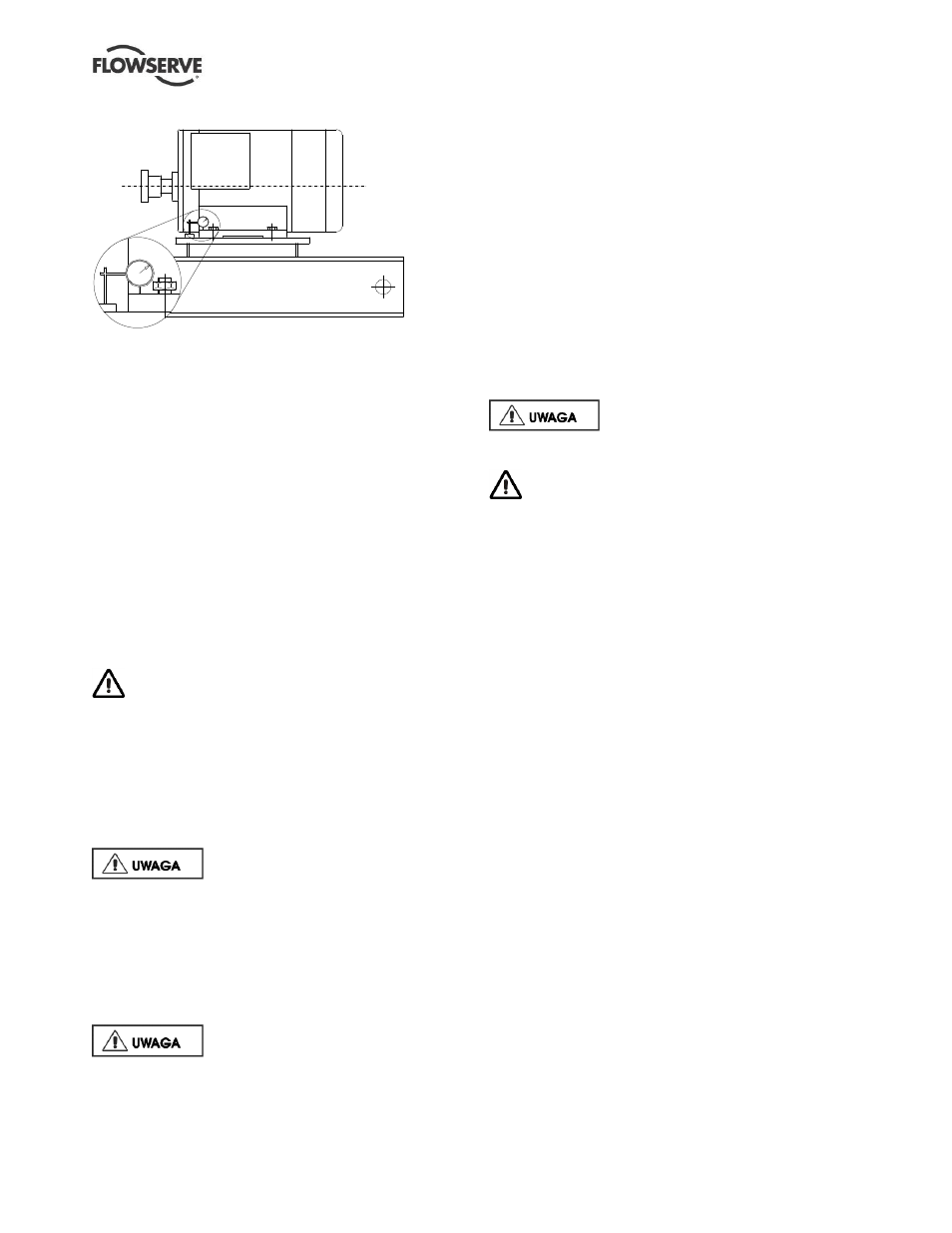

Kontrola ta ma na celu upewnienie się, że na śruby

mocujące napęd nie są wywierane żadne naprężenia

z powodu braku wypoziomowania lub skręcenia płyty

fundamentowej. W celu przeprowadzenia kontroli

należy usunąć wszystkie podkładki regulacyjne,

oczyścić powierzchnie i dokręcić napęd do płyty

fundamentowej.

Ustawić czujnik zegarowy, jak

pokazano na rysunku, a następnie poluzować śrubę

mocującą, notując wszelkie odczyty odchylenia na

czujniku zegarowym

– maksymalna dopuszczalna

wartość wynosi 0.05 mm (0.002 in.) a każde większe

odchylenie wymaga zastosowania podkładek

regulacyjnych.

Na przykład, jeśli czujnik zegarowy

wskaże konieczność podniesienia stopy o 0.15 mm

(0.006 in.)

oznacza to, że należy zastosować

podkładkę regulacyjną o takiej grubości pod tą daną

stopą. Dokręcić i powtórzyć powyższą procedurę w

przypadku wszystkich stóp, tak aby wszystkie

znalazły się w granicach tolerancji.

Przed podłączeniem napędu i kontrolą

rzeczywistej prędkości obrotowej należy zamontować

wszystkie przewody rurowe, zgodnie z poniższymi

danymi oraz informacjami podanymi w punktach od 4.8,

Końcowa kontrola wyosiowania wału aż, do punktu 5,

Przekazanie do

eksploatacji, rozruch, obsługa i

wyłączenie z eksploatacji.

4.6 Przewody rurowe

W celu zabezpieczenia przed

przedostaniem się ciał obcych podczas transportu i

montażu wszystkie złącza rurowe zostały

zabezpieczone pokrywami zabezpieczającymi.

Przed podłączeniem jakichkolwiek przewodów

rurowych należy upewnić się, że powyższe pokrywy

zostały zdemontowane.

4.6.1

Przewody rurowe na ssaniu i tłoczeniu

Pompa nigdy nie może stanowić

podparcia dla przewodów rurowych.

Maksymalne dopuszczalne

siły i momenty

oddziałujące na króćce pompy są różne w zależności

od wielkości i typu pompy. W celu zminimalizowania

tych sił i momentów, które w przypadku

przekroczenia dopuszczalnych wartości mogą

powodować nieosiowość, grzanie łożysk, zużywanie

sprzęgła, drgania i możliwe uszkodzenie korpusu

pompy, należy przestrzegać poniższych zaleceń:

Unikać nadmiernych obciążeń zewnętrznych

przewodów rurowych

Nigdy nie mocować przewodów rurowych do

danego miejsca, wywierając naprężenia na

złącza króćców pompy

Nie mo

ntować złączy kompensacyjnych, tak aby

siły na nich powstające z powodu wewnętrznego

ciśnienia były przenoszone na króćce pompy

Upewnić się, że przewody rurowe i

złącza zostały dokładnie przepłukane przed ich

użyciem.

Upewnić się, że przewody rurowe tłoczące

niebezpieczne ciecze są tak poprowadzone, że jest

możliwe przepłukanie pompy przed jej demontażem.

Należy uwzględnić naddatek antykawitacyjny,

którego wartość musi być wyższa niż wymagana

wartość naddatku kawitacyjnego dla pompy.

4.6.1.1 Korpusy niesamozasysające

W celu zminimalizowania strat w wyniku tarcia oraz

hałasu pochodzącego z układu hydraulicznego za

dobrą praktykę uważa się wybór instalacji rurowej, która

jest jeden raz lub dwa razy większa od wielkości ssania

i tłoczenia pompy. Standardowo prędkości w głównej

instalacji rurowej nie powinny przekraczać 2 m/s

(6 ft/sec) na ssaniu i 3 m/s (9 ft/sec

) na tłoczeniu.

4.6.1.2 Korpusy samozasysające

Zamontowana instalacja rurowa powinna umożliwiać

uwolnienie powietrza z pompy podczas procesu

odpowietrzania, bez

wywoływania przeciwciśnienia

oraz nadmiernego przepływu zwrotnego cieczy

podczas odcięcia w celu zminimalizowania

oddziaływania efektu syfonu.

Powietrze zasysane musi być odpowietrzane w jeden z

następujących sposobów:

1)

Zawór regulacyjny instalacji na tłoczeniu, jeśli jest

zamontowany, może zostać częściowo otwarty

podczas cyklu zasysania w celu odpowietrzenia.

2)

Automatyczny zawór odpowietrzający może

zostać zamontowany na instalacji po stronie

tłoczenia, pomiędzy pompą a zaworami,

zapewniając bezpieczne dla środowiska

uwalnianie gazów i oparów do atmosfery.